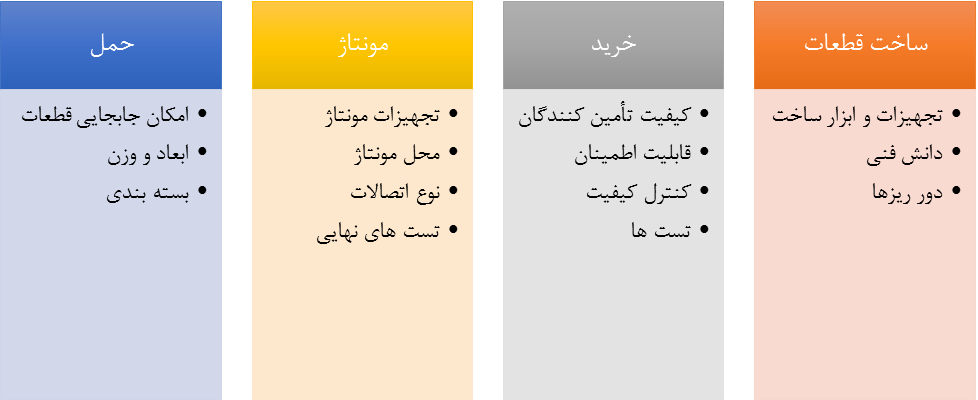

بدون شک یکی از مهمترین محدودیت هایی که باید در طراحی مد نظر قرار گرفته شود، محدودیت در تولید است. محدودیت های تولید بصورت کلی به چهار دسته تقسیم می شوند:

برای مثال یکی از نکات مهم طراحی تجهیزاتی و دستگاه هایی که به تولید انبوه می رسند، بحث دور ریزها است. فرض کنید قطعه ای از دستگاه شما نیاز به عملیات ورق کاری داشته باشد. برای طراحی این قطعه، باید این نکته را در نظر داشته باشید که ابعاد ورق اصلی که قطعه ورق کاری باید از آن بریده شود چیست. طراحی که بتواند با استفاده از کمترین مواد، کارایی محصول خود را حفظ کند، تأثیر به سزایی در کاهش قیمت محصول نهایی خواهد گذاشت و در نتیجه آن قابلیت رقابت را بالا برده است. یکی دیگر از محدودیت های مهم طراحی قابلیت حمل و مونتاژ است. امروزه تقریبا هیچ یک از کارخانجات بزرگ مانند خودرو سازی ها، سازندگان هواپیما و کشتی و بسیاری از تجهیزات دیگر، امکان ساخت تمامی قطعات و زیر مجموعه های محصول نهایی خود را در یک محل ندارند. پس در هنگام طراحی باید این نکته منظور شود که قطعه کجا تولید می شود و چگونه باید به محل مونتاژ برسد. همچنین فرآیند مونتاژ در بسیاری از دستگاه ها و محصولات نیازمند در نظر گرفتن ملاحظات خاصی است. برای جاگذاری موتور غول پیکر یک کشتی نفت کش، روش های بسیار خاصی وجود دارد. همچنین با توجه به ابعاد بزرگ زیر مجموعه ها (برای مثال موتور یک کشتی نفت کش می تواند تا حدود 2300 تن (بیش از وزن 2700 عدد خودروی پراید) وزن داشته باشد. جابجایی این سیستم عظیم و قرار دادن آن در داخل کشتی به خودی خود پروژه ای زمان بر و هزینه بر است. لازم به ذکر است که الزامات طراحی را نباید با مهندسی معکوس اشتباه بگیریم.

بسیاری از دستگاه های صنعتی لازم است در محل نهایی نصب و مونتاژ شوند. برای مثال توربین های بادی که ابعاد بسیار بزرگی هم دارند باید در محل پروژه نصب شوند. در نظر گرفتن نحوه حمل تجهیزات و نصب آنها، نیاز به تجارب و دانش فنی قابل توجهی دارد و بدون توجه به این ملزومات، امکان اجرای طرح بصورت اقتصادی وجود نخواهد داشت.

برای مشاهده مقالات قبلی در این زمینه می توانید به لینک های زیر مراجعه کنید:

طراحی مکانیکی – محدودیت های طراحی – بخش اول

طراحی مکانیکی – محدودیت های طراحی – بخش دوم

طراحی مکانیکی – محدودیت های طراحی – بخش سوم